高固含涂料,即高固体分涂料,由于更高的产品涂层外观质量和防腐功能优异,近年来开始广泛应用于各行各业,高固含涂料红外线加热烘干技术的结合,使得喷漆生产线烘房的能耗显著降低。高固含油漆的特性与优势如下:

根据市场上出现的高固体分涂料产品定义为:较传统涂料施工固体分更高的涂料体系,一般高出10%~25%的质量固体分。本文选取美国某知名涂料企业高固体分金属漆产品,对比传统溶剂型汽车涂料。在传统汽车涂装各工序溶剂挥发量中,电泳漆占1%,中涂漆占16%,底色漆占52%,罩光漆占13%、喷蜡占13%、其它占5%。高固体分底色漆的施工固体分可提高2倍以上,其在降低VOCs排放方面的贡献不容小觑。

高固体分涂料的核心问题是设法降低传统成膜物质的相对分子质量,降低黏度,提高溶解性,在成膜过程中靠有效的交联反应,保证完美的涂层质量达到热固性溶剂型涂料的水平或更高。因此成膜树脂必须具有合适相对分子质量及分布,这对涂料供应商的技术及成本控制能力都是巨大的挑战。另外,高固体分涂料体系必须辅之以溶解力强的溶剂,用更少的溶剂高效地降低黏度。

1、高固含涂料高雾化能量

高固体分涂料施工时固体分较传统涂料高出10-20%,这种特性带来的不利影响是:高固体分涂料雾化难,而且即便从雾化口喷出的漆滴大小一样,到达被涂件表面时传统中低固涂料因溶剂挥发颗粒变得更细腻(见图2)。而喷涂高固体分涂料时需要更高的能量促使漆滴充分雾化,才能保证*终漆膜的外观。这种特性对含有效果颜料(金属粉、珠光粉等)的产品的定向效果具有较大的影响。如下图中(1)部分,雾化不佳导致了效果颜料堆积,颜色难以调整;图中(2)部分左侧表示充分雾化,喷涂时漆滴达到要求才可满足右侧的涂着效果。现场使用经验表明,高固涂料施工时旋杯转速一般在50K转/分钟以上。

2、高固含油漆的电阻率

高固体分涂料中以少量溶剂快速降低粘度,故所用溶剂大部分为溶解力强的极性溶剂,如酮类、醇类等。因此,高固体分涂料电阻率比传统溶剂低:传统溶剂施工电阻率范围为0.8-2.0MΩ,高固体分体系为0.5-0.8MΩ。低电阻率对喷涂设备提出较高要求,需要更低的报警阀值。

3、高固含油漆温度敏感性

温度对涂料中成膜树脂的流变行为有较大的影响,而高固体分涂料(特别是高固体分清漆)中树脂含量非常高,温度变化通常会对涂料粘度产生更大的影响。例如图3,展示了某高固清漆典型的粘度温度曲线:

图3某高固清漆粘度温度曲线

图3某高固清漆粘度温度曲线

实际情况是国内已有的溶剂型涂装线对温度的控制并不严格,因此需要特别注意随着季节及气温变动调整涂料施工粘度,避免出现流挂外观等缺陷。

4、高固体分涂层性能与外观

4.1干膜性能表现

通过严格的原材料挑选和恰当的配方设计,目前高固体分涂料在性能方面已经达到与传统溶剂型涂料相同的水平,能够满足多数汽车生产商的要求。仍选取美国某知名涂料企业高固体分产品与传统产品对比,如表2:

表2高固体份涂料干膜性能测试结果

表2高固体份涂料干膜性能测试结果

4.2漆膜外观表现

高固体分涂料的两种主要成膜树脂的选择都有别于传统中低固溶剂体系:所用丙烯酸树脂分子量偏低以满足粘度;同时高固体分的氨基树脂醚化度高,聚合度低,交联反应活性低。这种特性将导致高固体系交联反应不如低固体系平顺,*终影响到漆膜外观,尤其是短波表现。选列如表3:

表3高固体系与传统体系外观对比

表3高固体系与传统体系外观对比

5.高固体分涂料施工参数及注意事项

鉴于高固体分涂料具备上述特点,其在喷涂方面具备自己的特点:要求整形空气流量高、涂料流量低、喷涂电压高、旋杯转速高等;对现场环境、烘烤参数的要求与中低固溶剂涂料一致。

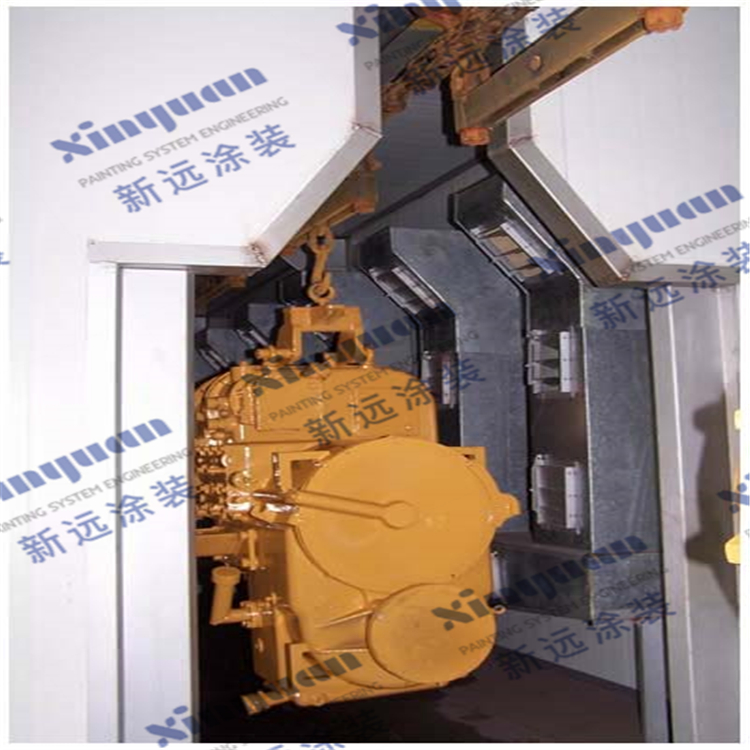

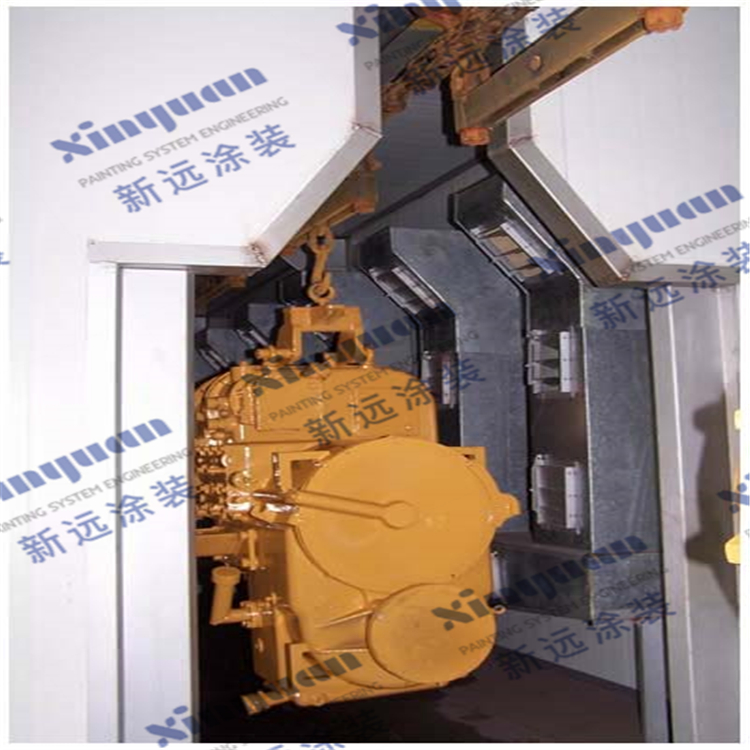

在已有的传统中低固溶剂涂装线上进行高固体份涂装工艺改造时,仅需对参数改变的部分做稍微调整,再考虑部分必要的涂料开发、系统清洗,即可实现高固涂装工艺的切换。此环保改造方案,结合高固含油漆红外线加热固化设备,使得一次投资和运行成本大大低,改造项目工期耗时短短,基本不会造成原生产线的停产。

6、高固含涂料应用结语

随着国内环保要求的日益提升,环保涂料的推广也将加快,并且呈现出多元化的发展路径。高固体分涂料能在原有生产线上使用,在尊重其材料特性的条件下正确应用,能达到与传统溶剂型涂料同等的水平;同时还能显著降低VOCs排放。高固体分涂料的这种独特优势是其它环保涂料所不具备的。因此,在一些有环保诉求但又不是非常严苛的汽车生产商以及其它工业涂装场合,高固体分涂料有很大的发展潜力,必将以其自身独特的优势在未来汽车涂装环保应用中争得一席之地

文章版权归属新远涂装,任何转载和传播请注明来源。

扫码关注,获取免费技术服务与咨询

扫码关注,获取免费技术服务与咨询